钜大LARGE | 点击量:1204次 | 2018年09月30日

关于方形电池出现的典型问题的相关分析

形电池平面结构耐压能力差,因此造成壳体变形;充电时电极材料晶格参数发生变化,造成电极膨胀,电极膨胀力作用于壳体,造成电池壳体变形;高温贮存时,少量电液分解及由于温度效应气体压力增大,造成电池壳体变形。在以上三个原因中电极膨胀而引起的壳体膨胀是最主要原因。

方形电池的鼓胀问题是一个通病,特别是大容量方形锂离子电池更为严重,电池鼓胀会造成电池的内阻增加、局部的电液枯竭甚至壳体破裂,严重地影响了电池的安全性及循环寿命。

张超等人给出的方案,利用小结构形式,加强壳体强度;优化排列方式两个角度,解决方形电池鼓胀问题。

方形锂电池,容量放大后面临怎样的特性改变?"/>

方形锂电池,容量放大后面临怎样的特性改变?"/>

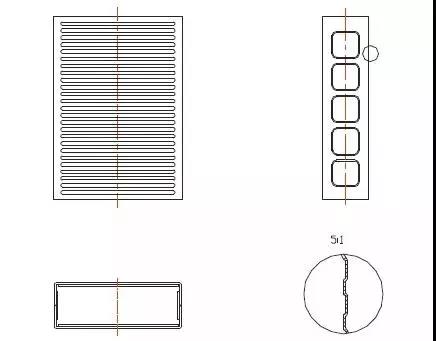

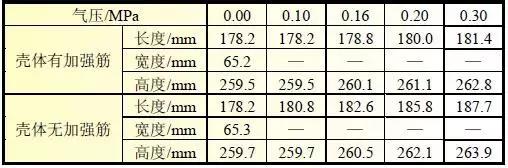

加强壳体强度,把原来的平面壳体设计成加强结构,并以向壳体内部打压的方式,测试壳体加强结构设计的效果,按照固定方式的不同(固定长度方向和固定宽度方向),分别测试。可以明显观察到加强结构的作用。以宽度固定情形为例,在0.3Mpa压力下,有加强结构的变形量为3.2mm,而没有加强结构的壳体变形量达到4.1mm,变形量降低了20%以上。

宽度固定条件下打压:

锂电池,容量放大后面临怎样的特性改变?"/>

锂电池,容量放大后面临怎样的特性改变?"/>

长度固定条件下打压:

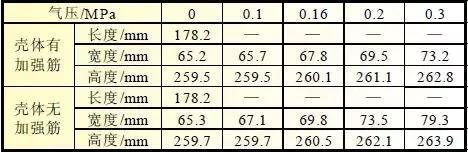

优化模组中电芯排列方式,研究人员对比了两种排列型式,如下图所示,变形量如下面表格所示。对比发现,排列方式Ⅱ的厚度方向变形量明显小于排列方式Ⅰ。

2)大型方形电池散热性能变差

随着单体体积的增大,电池内部发热部分距离壳体的距离越来越长,传导的介质、界面越来越多,使得散热变得困难,并且在单体上,热量分布不均的问题越来越明显。

吴伟雄等人进行了一项研究,实验采用3.2V/12Ah的方形锂离子电池,其基数如表1所示。电池充放电设备为新威CT-3001W-50V120ANTF,测试过程中环境温度为31℃,散热方式为空气冷却,用温度巡检仪记录电池的温度变化。实验步骤:

1)压充电,用12A电流给电池充电至充电截止电压3.65V止电流1.8A;

2)搁置,充电后搁置1小时以使电池稳定;

3)恒流放电,以不同的倍率放电至放电截止电压2V。其中,放电倍率分别按为1C、2C、3C、4C、5C、6C设定。

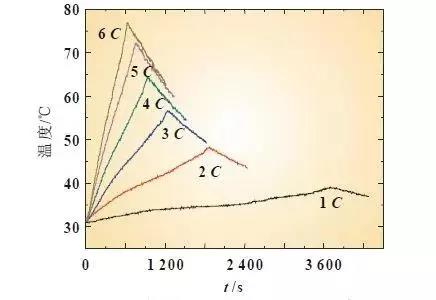

如下图所示,为不同放电倍率下电池表面的温度变化,可以看到,随着倍率增加,温度也越来越高,各放电倍率对应的电池表面最高温度分别为38.1、48.3、56.7、64.4、72.2、76.9℃。3C倍率放电时,最高温度已超过50℃。6C时温度达到了76.9℃且超过50℃的时间为470s,占到了整个放电过程的三分之二,这对于电池安全持续工作非常不利。

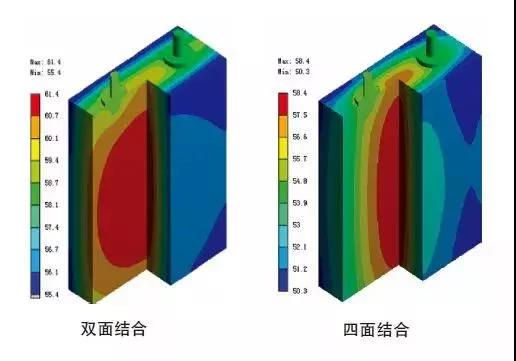

利用相变材料作为导热介质,附着在单体电芯表面,散热效果得到大幅度改善。

施加导热材料后的温升对比如下图所示:

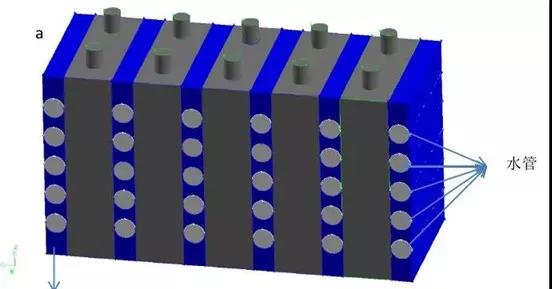

另外,也有方案,将导热材料与水冷相结合,让水冷系统把导热材料吸收过来的热量传递到系统外部去,其形式如下图所示:

锂电池系统,对于防止热失控问题,最理想的就是能够直接检测到每一颗电芯的参数(最基本的温度,电压、电流等),这样的话,即使没有新型物美价廉功能好的新型传感器出现,对热失控的预警和处置也都会成为可能。系统内电芯数量少,这应该是方形电池重要的竞争力之一。

上一篇:电动车锂电池该如何保养?

下一篇:怎么保养锂电池太重要了!