钜大LARGE | 点击量:2532次 | 2018年11月27日

新能源汽车电池包的简述

由于传统汽车引起的能源紧缺、环境污染等问题的日益突出,新兴的绿色交通工具新能源汽车便应运而生,成为各大汽车厂家的“新宠”。在新能源电动汽车中,电池包是其核心部件,电池包的密封性直接影响到电池系统工作的安全性,因此也影响到整车的使用安全。为了提高电池包的密封防水性能,需要对电池箱体密封结构进行合理的设计,对密封条的结构和材料进行研究,使电池箱体和密封条结构完美结合,对保证电池包的安全性、提高使用寿命以及后期开发方向具有重要的应用意义和指导价值。

1概述

在全球能源紧缺和气候变暖越来越严峻的情势下,人们对于新能源的呼吁越来越迫切,而汽车作为能源消耗大户,更是要与时俱进,适应环境保护的需要。因此,新能源汽车被预言为未来汽车发展的最终趋势。

随着电动汽车的发展,电池包做为新能源汽车的动力源泉,其性能安全与否直接决定着整机的安全。如果电池包进水,将严重影响其使用性能,因此结构上对电池包的密封防水功能设计提出了更高的要求。

传统的电池包防水一般会采用灌封、涂抹密封胶、现场橡胶发泡等方法,但是我们知道,这些传统方法存在很多弊端和缺陷,如电池包无法维修或维修成本高、生产工艺复杂、防水密封性能不足、易老化等。而我们设计出的发泡密封条的防水结构可以避开这些弊端和缺陷,使得电池包的安装更加方便、维修成本更加低廉,并能满足新能源汽车电池包对复杂、恶劣环境的使用要求。

2密封结构形式及原理

由于电池包在电动汽车中的安装位置较低,并且暴露在相对开放的空间中,容易遭受雨雪天气的侵袭,特别是在汽车泡水的情况下,必须承受一定的水压,因此对密封条的防水结构设计提出了更大的要求。以下重点介绍下发泡密封条密封原理及设计。

2.1发泡密封条与接触界面的防水

硅橡胶发泡密封条的防水原理:硅橡胶密封条在压力作用下会发生弹性形变,使接触界面与密封条之间的空隙被填充并产生反弹力,从而使得接触面与发泡密封条间产生摩擦力。在密封条自身不泄露时,当该摩檫力和反弹力都大于被密封介质的内压或外压时,密封材料才不会发生因变形或位移产生泄漏,反之则发生泄漏。

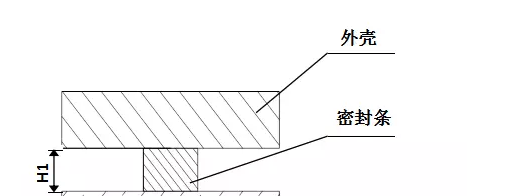

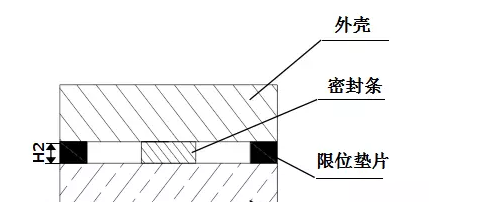

下图为密封结构示意,弹性变形也指密封垫的压缩率,以下用C表示。压缩率C=(H1-H2)/H1×100%(H1指的是自由状态下的硅橡胶泡沫截面高度,H2为压缩状态下的截面高度。)

图1硅橡胶泡沫密封示意图

图2硅橡胶泡沫压缩示意图

上文提到压缩后产生的反弹力(也称CFD)是指硅橡胶被压缩至一定比例,并达到力学平衡后,对施加物的一个回应力。对同一硅橡胶来讲,压缩比例越大,则回弹力越大,其密封和保护效果越好。但压缩量如过大也会对硅橡胶泡沫自身和界面的固定造成不利影响。

2.2硅橡胶泡沫材质对防水性能的影响

一般的密封条材料,如普通实心橡胶及普通发泡材料等可在防水等级要求不高的情况下使用,这些材料防水等级均可达到IP45。而要求防水等级更高,硅橡胶泡沫密封条的优势便展现出来。这是由于硅橡胶泡沫是一种新型的耐高低温高分子弹性材料,其最大的特点是耐高温、耐寒性能优越,同时具有优异的耐老化性能(耐臭氧、耐氧化、耐放射、耐光、耐气候),长期使用中,有非常好的弹性形变,厚度损失小,能够耐老化、高温、高湿,防水等级可以达到IPX7和IPX8。

那么硅橡胶泡沫材料自身结构是怎么决定防水性能好坏的?

2.2.1硅橡胶泡沫材料孔径结构类型对防水性能的影响

硅橡胶泡沫材料根据孔径结构类型可分为闭孔型、开孔型及混合型(又称半连泡)结构。目前,市面上用于电池包密封防水主要是闭孔型和混合型,其中闭孔型主要以高温硅橡胶为主,在使用初期具有优异的防水性和气密性,但随着使用时间的延长,该泡沫材料由于自身分子结构无法恢复如初,从而造成整体塌陷和密封防水性能下降,具体原因将在下文中阐述;同时由高温胶制备的泡沫胶较难保持产品闭孔结构的一致性,这主要是由发泡原理决定,后面将结合产品进行分析。而混合型结构,目前以国外某品牌的800系列为主,它具有优异的耐候性和回弹性,长期使用后,依然能恢复如初,但在防水性能方面没有保证,我们通过多批次实验验证,当压缩率较低时(如小于30%),防水性能在长时间下无法通过,如提高压缩率(如大于50%),可增加防水性能,但依然无法100%保证防水,批次间存在差异;如进一步提高压缩率,或许能实现防水,但会对密封结构设计造成影响,增加许多不确定性。产生以上防水性能较差的原因主要与开孔率有关;即开孔率越高,泡孔和泡孔之间相通几率增加,这样防水性和气密性也就变差。

2.2.2长时间使用条件下的防水情况

我们都知道,作为新能源汽车的使用寿命一般在8年以上,其核心部件电池包也须具有相同的使用寿命,故对密封材料也要如此。对于硅橡胶来说,它具有优异的耐候性,但作为密封材料,它还需具有较低的压缩永久变形性,否则后期防水性能和气密性会下降。

为此,我们在进行测试分析时,先对泡沫材料进行一系列防水和气密性能测试,然后进行各种老化处理,最后再进行防水和气密性测试,以此考察前后变化情况。

目前,硅橡胶泡沫材料防水测试是在水下一米,压缩30%,分别在24小时及48小时来进行考察。实验发现:TY640系列可以通过,但是国外800系列硅橡胶经过多次试验通过率低,国内高温胶通不过防水测试。当然电池包的防水并不仅仅局限于24小时或48小时,要更久,最好是能保证8年以上的防水。由于硅橡胶在实际应用中长期处于压缩形变状态,在高温情况下更易造成永久变形,因此对于硅橡胶本身高温形变的性能要求很高。为此我们做了如下高温测试,将测试温度从一般标准的100℃,提高至150℃,然后考察厚度损失情况。

3防水测试验证

根据以上防水设计的分析,我们可以得知影响硅橡胶发泡密封条防水性能主要有以下几个关键因素:硅橡胶发泡密封条压缩后产生的反弹力、硅橡胶泡沫材质、硅橡胶泡沫长期在高温压缩下的表现力等。综合以上因素可以得出,TY640系列和国外800系列产品性能相对国内某高温胶系列产品表现更优异,更能保护新能源汽车的电池包,确保其使用的安全性。

4结束语

通过以上讨论,我们可看出,采用硅橡胶泡沫材料密封电池包时,影响密封性能的因素较多,主要与密封条与箱体接触面产生的CFD大小,泡沫密封条孔径结构类型及老化性等因素有关。同时根据客户需要,目前在TY640基础上,已开发出一款新型的闭孔型泡沫硅橡胶,它同目前市面上的闭孔型相比,除具有相同的气密性和防水性外,老化后,还具有快速回弹性、厚度损失较小的特点,并且老化后气密性和防水性依然得到保持。当然,电池包密封防水除与泡沫材料各性能有关外,还与密封条与电池包的设计结构有着较大关系,这方面我们根据长期实验测试分析和实际验证,目前可以提供一整套电池包防水解决方案,包括使用什么样的底板和外壳的材质防水效果最佳,什么样的密封条横截面积最优化,怎样处理凸起等方面问题。

上一篇:简述电池的回收分析

下一篇:探讨新能源电池的技术