钜大LARGE | 点击量:1149次 | 2018年09月14日

大幅提升动力电池Si负极循环性能的新工艺

锂离子电池能量密度的不断提高,传统的石墨类材料已经无法满足高比能锂电池的需求,Si材料的理论容量可达到4200mAh/g,能够有效提升锂电池的比能量,但是Si材料在完全嵌锂时会产生高达300%的体积膨胀,造成Si材料在循环过程中可逆容量急剧衰降,这严重阻碍了Si材料的应用。如何增强活性物质与铜箔之间的粘接性,减少活性物质的损失对于提升Si负极材料的循环性能就变的尤为重要。

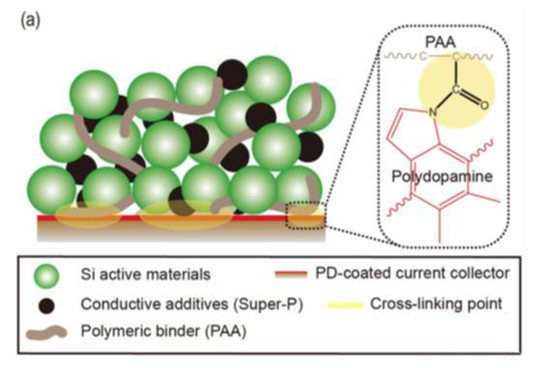

传统的提升粘接性的方法主要是更换粘接性更好的粘结剂,但是也有人另辟蹊径,例如韩国的韩巴大学的InseongCho等人就通过在Cu箔的表面增加一层聚多巴胺涂层的方法增加了活性物质与集流体之间的粘接性,减少了循环过程中电极与集流体分层的现象,从而大幅提升了Si负极材料的循环和倍率性能。

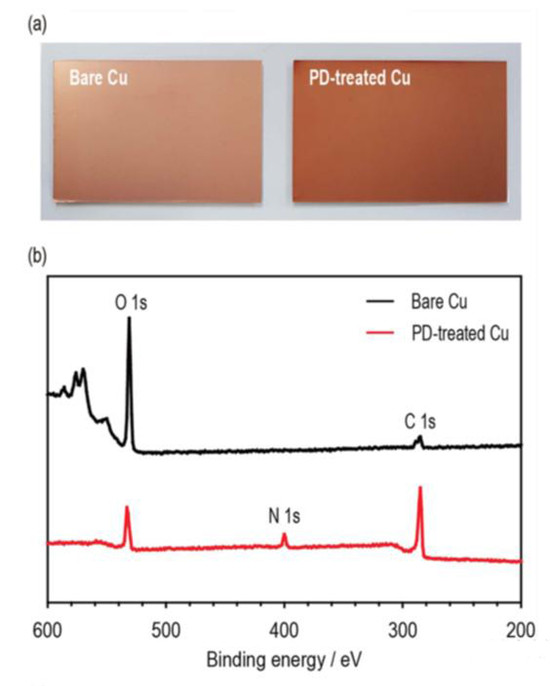

上图a中左侧的为没有经过处理的裸铜箔,右侧为经过聚多巴胺处理的Cu箔,从颜色上能够看到经过聚多巴胺处理后铜箔的颜色已经明显变深,从XPS测试结果上也能够看到普通的Cu箔仅仅是出现了一个O1s峰,对应的为Cu表面的氧化物,而处理后的Cu箔表面则观察到了N1s峰,表明Cu箔表面形成了聚多巴胺涂层(含有大量的氨基),而这些聚多巴胺中的氨基又能够与PAA粘结剂中的羟基发生缩合反应,从而极大的提升负极活性物质层与Cu箔集流体之间的粘接性。

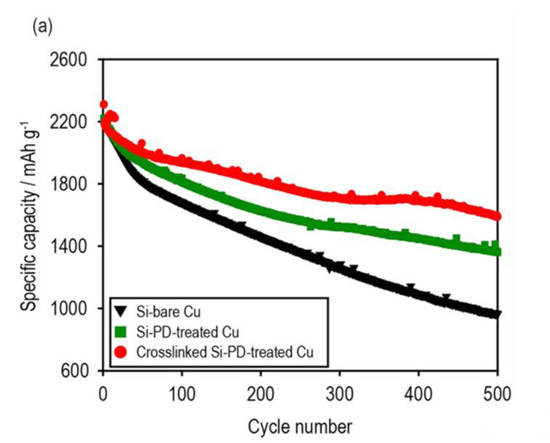

试验中InseongCho除了制备聚多巴胺涂层处理的Cu箔外,还对部分处理后的Cu箔在80℃的真空环境中进行了热处理,从而使得聚多巴胺与电极中的PAA粘结剂之间发生缩合反应,从而进一步的增强电极与集流体之间的粘接性,测试表明普通铜箔的剥离强度为245.5N/m,而聚多巴胺涂层处理后的Cu箔的剥离强度提高到了297.5N/m,经过热处理后的聚多巴胺涂层处理Cu箔的剥离强度更是达到了353.2N/m。更好的粘接性也让Si材料在循环性能上表现更加出色,从下面图中我们能够看到粘接性最好的热处理聚多巴胺涂层Cu箔在经过500次循环(0.5C)后,可逆容量仍然高达1590mAh/g,容量保持率高达69%,聚多巴胺涂层处理Cu箔的剩余可逆容量为1361.1mAh/g,容量保持率为61%,而没有经过处理的普通Cu箔的剩余可逆容量仅有963.9mAh/g,容量保持率仅为44%。

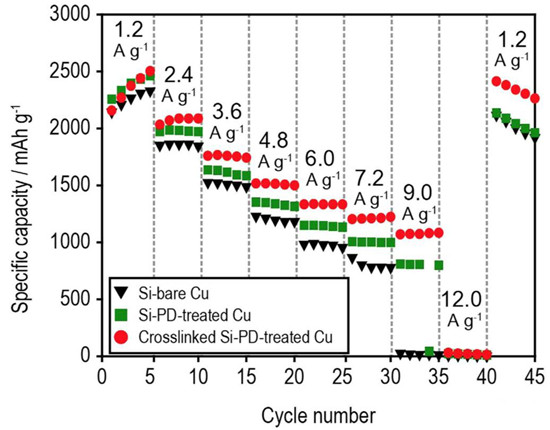

粘接性对于Si负极电化学性能的影响不仅仅表现在循环性能,从下图我们能够看到粘接性更好的电极在倍率性能上同样表现出色,在9A/g的大电流密度下,粘接性最强的热处理聚多巴胺涂层铜箔仍然可以发挥出1083.3mh/g,粘接性稍弱的聚多巴胺涂层铜箔的可逆容量为800mAh/g,而粘接性最弱的普通铜箔的容量发挥也最低,仅为6.7mAh/g,关于粘结性增强提升硅碳负极倍率性能的作用机理我们已经在上一篇文章中作了详细的介绍,这里就不做赘述了。

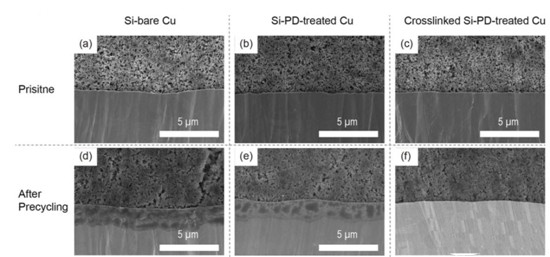

谈到硅碳负极性能提升的作用机理就不得不说Si材料在嵌锂过程中产生的体积膨胀对于Si/C负极电极结构的破坏,下图为三种铜箔的硅碳负极的横截面SEM图片,从图中可以看到测试之前三种铜箔的电极具有相似的形貌,但是在经过预循环之后我们能够从下图d中看到普通铜箔的硅碳负极中出现了大量的裂纹,而聚多巴胺涂层铜箔的硅碳电极(下图e)和热处理聚多巴胺涂层铜箔硅碳电极(下图f)则没有出现明显的裂纹。在经过倍率测试的50个循环后这一趋势变的更加明显,从下图g可以看到普通铜箔硅碳负极经过50次循环后,电极层已经与铜箔集流体之间出现了明显的分层现象,而粘接性更强的聚多巴胺涂层铜箔则仅仅是出现了轻微的分层现象,而粘接性最强的热处理聚多巴胺涂层铜箔硅碳负极在50多次循环后没有出现明显的分层现象,这表明更强的粘接性能够有效的减少循环过程中由于Si材料体积膨胀造成的电极/集流体之间分层、脱落现象,减少活性物质的损失,从而大幅提升硅碳电池的循环性能。

硅碳负极的应用无论如何也绕不开体积膨胀大这个梗,粘接性更好的粘结剂和能够形成更加稳定SEI膜的电解液都是我们常用的抑制Si材料体积膨胀对于电极结构破坏的手法,而InseongCho等人的工作让我们看到我们还可以通过在铜箔表面进行涂层处理的方式增强活性物质与铜箔之间的粘接性,减少循环过程中电极层与集流体之间分层现象,减少活性物质的损失,极大Si负极的循环性能,这一思路对于长寿命硅碳电池的设计工作具有重要的参考价值。